在加工过程中避免错误

来源:未知 日期:2016/09/07 浏览量:次

Poka Yoke是如何确保质量和生产率的

Poka Yoke是如何工作的

要实现最佳加工,必须保持高质量标准。这就需要在工作过程中通过Poka Yoke进行有效的错误管理。

整个生产必须透明,从而能够识别每个步骤。这样就能及早识别到典型薄弱环节并采取对策,以预防错误发生。

可以实现生产安全性,并能快速进行修正以及在要求改变时迅速调整。这种透明性和灵活度由合适的传感系统来保障。

Poka Yoke过程:识别、执行和控制

步骤1:识别问题位置

典型的错误源包括缺少零件和零件错误、颜色使用不足、装配过程有缺陷或人工数据输入和机械装置有缺陷。这些情况必须被识别到或预见到。

典型薄弱环节

|

|

|

|

| 所有零件都存在吗?并且选对了吗? | 零件装配正确吗? | 螺距数完全遵守了吗? | 所有颜色都对吗? |

步骤2:执行错误识别

为避免错误,传感器和视觉系统检查是否所有过程步骤都已正确执行。

调整位置、颜色和物料

如果要探测物体并检查其位置,需要使用例如用于测量位移和距离的传感器。直线位移传感器监控工模具的正确定位,而磁编码式位移测量系统检查所有旋转运动。

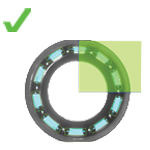

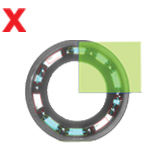

光电传感器识别颜色是否合适、物料是否正确或质地是否有差异。利用视觉传感器,可以在一个检查步骤中执行不同的检查任务。这些传感器可靠地探测一个零件或一个特性是存在还是缺失,检查其位置和尺寸,并验证不同代码。

|

|

|

|

| 通过模式匹配 (水平、垂直和360°旋转),视觉传感器BVS检查轴承是否存在及其距离大小。 | 直线位移传感器监控工模具的正确定位。 | 视觉传感器BVS在一个检查步骤中承担不同的检查任务 | |

步骤3:控制偏差

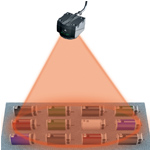

如果被检查的物体与规定的样件之间存在偏差,有三个方法来控制偏差:返工、重新定级或剔除。为此需要使用RFID系统。

RFID记录每个过程步骤:使用的所有加工件、使用的所有物料和生产资料以及时间、地点和流程。这些执行、过程和来源信息被自动记录成文档。

所有信息都可实时提供使用。这就使得能够在当前过程中毫无遗漏地进行跟踪和修正。缺陷产品被挑出:重新定级、返工或剔除。如需返工,这些产品将被重新送入加工过程。已经执行过的步骤被跳过。

这种跟踪能力使生产工艺瘦身,方便按时交付并确保产品质量。因为RFID提供透明度,这意味着所有层面一目了然。

RFID确保挑出缺陷产品,从而能返工、重新定级或剔除这些产品。